Impellerpumpen

| Die Impellerpumpen sind zur Förderung verschiedenster Medien geeignet und können vielseitig eingesetzt werden. Wählen Sie die passenden Pumpe die Ihren individuellen Bedürfnissen entspricht. |

|

Unistar |

|

Die Pumpen sind geeignet für das Fördern von:

Was sind die Vorteile von Impellerpumpen?

Sie müssen vor Inbetriebnahme nicht befüllt werden. Die Pumpen sind trocken selbstansaugend bis zu einer Tiefe von 3 Metern. Erst bei einer Saugtiefe von mehr als 3 Metern wird eine Befüllung notwendig. Maximale Saugtiefe: 7 Meter. Die Förderleistung der Pumpen reicht von 3 bis 730 Liter pro Minute. Behälter können bis fast zum letzten Tropfen entleert werden. Materialien von Impeller, Dichtung und Pumpengehäuse lassen sich entsprechend dem Einsatzgebiet und den Anforderungen anpassen. Motoren sind mit Wechsel-, Dreh- und Gleichstrom, sowie verschiedenen Drehzahlen erhältlich. Die Förderung ist pulsationsfrei. Luft kann in kleinen Mengen mitgefördert werden.

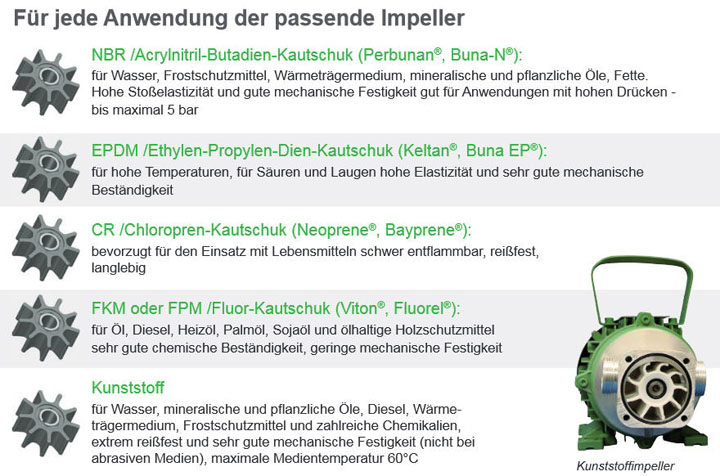

Impeller-Materialien

NBR /Acrylnitril-Butadien-Kautschuk (Perbunan®, Buna-N®):

für Wasser, Frostschutzmittel, Wärmeträgermedium, mineralische und pflanzliche Öle, Fette hohe Stoßelastizität und gute mechanische Festigkeit gut für Anwendungen mit hohen Druck - bis maximal 5 bar

EPDM /Ethylen-Propylen-Dien-Kautschuk (Keltan®, Buna EP®):

für hohe Temperaturen, für Säuren und Laugen hohe Elastizität und sehr gute mechanische Beständigkeit

CR /Chloropren-Kautschuk (Neoprene®, Bayprene®):

bevorzugt für den Einsatz mit Lebensmitteln schwer entflammbar, reißfest, langlebig

FKM oder FPM /Fluor-Kautschuk (Viton®, Fluorel®):

für Öl, Diesel, Heizöl, Palmöl, Sojaöl und ölhaltige Holzschutzmittel sehr gute chemische Beständigkeit, geringe mechanische Festigkeit

Kunststoff Neu!

für Wasser, mineralische und pflanzliche Öle, Diesel, Wärmeträgermedium, Frostschutzmittel und zahlreiche Chemikalien extrem reißfest und sehr gute mechanische Festigkeit, maximale Medientemperatur 60°C

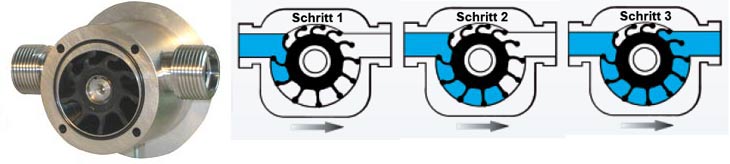

Funktionsweise der Impellerpumpe

Schritt 1:

Auf der Saugseite entspannen sich die Flügel. Der Zwischenraum wird größer und erzeugt ein Vakuum. Die Pumpe saugt Flüssigkeit an.

Schritt 2:

Die Impellerflügel befördern bei der Drehung des Rades die Flüssigkeit vom Eingang zum Ausgang der Pumpe. Zwischen den Flügeln können auch Feststoffe im Medium transportiert werden.

Schritt 3:

Auf der Druckseite werden die Impellerflügel zusammengedrückt und so die Flüssigkeit gleichmäßig aus der Pumpe gepresst.